कास्टिंग प्रक्रिया मरो

संक्षिप्त वर्णन:

कास्टिंग प्रक्रिया मरो ऐसी प्रक्रिया है जिसमें जस्ता, तांबा, एल्यूमीनियम, मैग्नीशियम, सीसा, टिन और सीसा टिन मिश्र धातुओं और उनके मिश्र धातुओं को उच्च तापमान पर पिघलाया जाता है और मोल्ड गुहा में इंजेक्ट किया जाता है, और फिर भागों को प्राप्त करने के लिए दबाव में ठंडा किया जाता है।

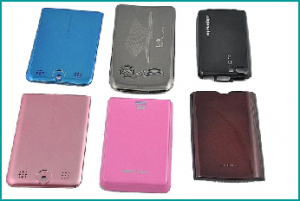

गैर-लौह धातु डाई कास्टिंग का कार्य तापमान लोहे की ढलाई की तुलना में बहुत कम है, और इसी फाउंड्री उपकरण और प्रक्रिया की आवश्यकताएं सरल और छोटी हैं। मरने के कास्टिंग उत्पादन बहुत अच्छी सतह की गुणवत्ता और आयामी सटीकता प्राप्त कर सकते हैं, विशेष रूप से छोटे और मध्यम आकार के भागों के बड़े पैमाने पर मानक निर्माण के लिए उपयुक्त है, जो आधुनिक इलेक्ट्रॉनिक्स, बिजली के उपकरणों, ऑटोमोबाइल, चिकित्सा उपकरणों, उपकरणों और कीथेन के लिए एक अच्छा हिस्सा समर्थन प्रदान करता है उपकरण। मरने की कास्टिंग प्रक्रिया में विभिन्न धातु मिश्र धातुओं में बहुत अलग चरित्र होते हैं। उनका न्यूनतम खंड और न्यूनतम मसौदा अलग-अलग हैं, पिघल बिंदु तापमान अलग हैं, सतह खत्म अलग हैं, इसलिए विनिर्माण के लिए हमारी विशेषज्ञता का उपयोग करने के लिए डिजाइन प्रक्रिया के दौरान इंजीनियरों की हमारी टीम को जल्दी से शामिल करना सबसे अच्छा है।

धातु मरने की कास्टिंग प्रक्रिया में पांच मुख्य कारक हैं:

1.Die कास्टिंग सामग्री;

मरने के कास्टिंग प्रक्रिया के 2.Types;

3.Die कास्टिंग मशीन;

4. अच्छा ढलाई ढालना;

5. मरने के कास्टिंग भागों के लिए प्रसंस्करण और परिष्करण

धातु मरने की कास्टिंग प्रक्रियामशीन, मोल्ड और मिश्र धातु के तीन तत्वों का उपयोग करके दबाव, गति और समय को एकजुट करने की एक प्रक्रिया है। धातु के गर्म काम के लिए, दबाव का अस्तित्व डाई कास्टिंग प्रक्रिया की मुख्य विशेषता है जो अन्य कास्टिंग विधियों से अलग है। दबाव ढलाई एक विशेष कास्टिंग विधि है जिसमें कम और कोई कटौती नहीं होती है, जो आधुनिक धातु प्रसंस्करण प्रौद्योगिकी में तेजी से विकसित हुई है। यह उच्च दबाव और उच्च गति के तहत पिघला हुआ धातु के साथ मोल्ड को भरने और उच्च दबाव के तहत क्रिस्टलीकरण और ठोसकरण द्वारा कास्टिंग बनाने की एक प्रक्रिया है। उच्च दबाव और उच्च गति मरने के कास्टिंग की मुख्य विशेषताएं हैं। आमतौर पर इस्तेमाल किया जाने वाला दबाव दसियों मेगापास्कल है, भरने की गति (आंतरिक गेट गति) लगभग 16-80 m / s है, और मोल्ड कैविटी में धातु तरल का भरने का समय बहुत कम है, लगभग 0.01-0.2 s। मेटल डाई कास्टिंग एक धातु कास्टिंग प्रक्रिया है जो पिघला हुआ धातु को एक मोल्ड गुहा में उच्च दबाव के तहत मजबूर करने की विशेषता है। मोल्ड गुहा और कोर कठोर स्टील के मर के उपयोग से बना है, जिसे आकार में बनाया गया है और प्रक्रिया के दौरान इंजेक्शन मोल्ड के समान काम करता है। धातु के प्रकार के आधार पर, एक गर्म या कोल्ड-चेंबर मशीन का उपयोग किया जाता है।

1.Die कास्टिंग सामग्रीमेस्टेक जिंक मिश्र धातु, एल्यूमीनियम मिश्र धातु और मैग्नीशियम मिश्र धातु के लिए मरने के कास्टिंग भागों प्रदान करता है। क्योंकि ये तीन सामग्रियां वर्तमान में सबसे व्यापक रूप से उपयोग किए जाने वाले कास्टिंग कास्टिंग सामग्री हैं।

जस्ता धातु विशेषताओं:

--- उच्च शक्ति और कठोरता

--- उत्कृष्ट विद्युत चालकता

--- उच्च तापीय चालकता

--- कम लागत वाला कच्चा माल

--- उच्च आयामी सटीकता और स्थिरता

--- उत्कृष्ट पतली दीवार की क्षमता

--- ठंडे रूप में क्षमता, जो जुड़ने में आसानी करती है

--- उच्च गुणवत्ता परिष्करण विशेषताओं

--- उत्कृष्ट संक्षारण प्रतिरोध --- पूर्ण पुनरावर्तन

2. एल्यूमीनियम मिश्र धातु लक्षण:

--- उच्च ऑपरेटिंग तापमान

--- उत्कृष्ट संक्षारण प्रतिरोध

--- लाइटवेट

--- बहुत अच्छी ताकत और कठोरता

--- अच्छा कठोरता और ताकत-से-वजन अनुपात

--- उत्कृष्ट ईएमआई और आरएफआई परिरक्षण गुण

--- उत्कृष्ट तापीय चालकता

--- उच्च विद्युत चालकता

--- अच्छी परिष्करण विशेषताओं

--- पूर्ण पुनरावर्तन

3. मैग्नीशियम मिश्र धातु के लक्षण:

--- उच्च चालकता; इलेक्ट्रिकल और थर्मल

--- उच्च ऑपरेटिंग तापमान के साथ

--- उच्च आयामी सटीकता और स्थिरता

--- असाधारण पतली दीवार की क्षमता

--- अच्छा पर्यावरणीय संक्षारण प्रतिरोध

--- अच्छी परिष्करण विशेषताओं

--- पूर्ण पुनरावर्तन

1 हॉट-चैंबर डाई कास्टिंग प्रक्रिया

हॉट-चैंबर डाई कास्टिंग, जिसे कभी-कभी Gooseneck कास्टिंग कहा जाता है, दो डाई कास्टिंग प्रक्रियाओं के लिए अधिक लोकप्रिय है। इस प्रक्रिया में, इंजेक्शन तंत्र का सिलेंडर कक्ष पूरी तरह से पिघले हुए धातु के स्नान में डूब जाता है। एक गूज़नेक मेटल फीड सिस्टम पिघले हुए धातु को कैविटी में डाल देता है।

जबकि पिघला हुआ स्नान में प्रत्यक्ष विसर्जन त्वरित और सुविधाजनक मोल्ड इंजेक्शन के लिए अनुमति देता है, यह भी संक्षारण संवेदनशीलता में वृद्धि करता है। इस तथ्य के कारण, कम पिघलने बिंदुओं और उच्च तरलता वाले धातुओं का उपयोग करने वाले अनुप्रयोगों के लिए हॉट-चैंबर डाई कास्टिंग प्रक्रिया सबसे उपयुक्त है। हॉट-चैंबर डाई कास्टिंग प्रक्रिया के लिए अच्छी धातुओं में सीसा, मैग्नीशियम, जस्ता और तांबा शामिल हैं।

2 कोल्ड-चैंबर डाई कास्टिंग प्रक्रिया

कोल्ड-चेंबर डाई कास्टिंग प्रक्रिया बहुत हद तक हॉट-चैम्बर डाई कास्टिंग के समान है। एक डिजाइन के साथ जो उत्पादन क्षमता के बजाय मशीन जंग को कम करने पर ध्यान केंद्रित करता है, पिघली हुई धातु स्वचालित रूप से या इंजेक्शन प्रणाली में हाथ से चलने वाली होती है। यह इंजेक्शन तंत्र के पिघले हुए धातु स्नान में डूबे रहने की आवश्यकता को समाप्त करता है।

अनुप्रयोगों के लिए जो हॉट-चैंबर डाई कास्टिंग के विसर्जन डिजाइन के लिए बहुत संक्षारक हैं, कोल्ड-चेंबर प्रक्रिया एक उत्कृष्ट विकल्प हो सकती है। इन अनुप्रयोगों में उच्च पिघलने वाले तापमान जैसे कि एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं के साथ धातुओं की ढलाई शामिल है।

3 लो-प्रेशर डाई कास्टिंग प्रक्रिया

लो-प्रेशर डाई कास्टिंग एल्यूमीनियम घटकों के लिए सबसे उपयुक्त एक प्रक्रिया है जो रोटेशन की धुरी के चारों ओर सममित है। उदाहरण के लिए, वाहन पहियों को अक्सर कम दबाव वाली डाई कास्टिंग के माध्यम से बनाया जाता है। इस प्रकार की प्रक्रिया में, मोल्ड पिघले हुए धातु स्नान के ऊपर लंबवत स्थित होता है और रिसर ट्यूब के माध्यम से जुड़ा होता है। जब कक्ष को दबाया जाता है (आमतौर पर 20 और 100kPa के बीच), तो धातु को ऊपर की ओर और सांचे में खींचा जाता है। इस प्रकार की डाई कास्टिंग प्रक्रिया से फीडरों का उन्मूलन उच्च कास्टिंग पैदावार देता है।

4 वैक्यूम डाई कास्टिंग प्रक्रिया

वैक्यूम प्रेशर कास्टिंग (VPC) एक अपेक्षाकृत नई डाई कास्टिंग प्रक्रिया है जो संवर्धित शक्ति और न्यूनतम छिद्र प्रदान करती है। यह प्रक्रिया कम दबाव वाली डाई कास्टिंग के समान है, सिवाय मरने वाले डाली मोल्ड और पिघले हुए धातु स्नान के स्थानों को छोड़कर। सिलेंडर कक्ष एक वैक्यूम बन सकता है, जो पिघले हुए धातु को मोल्ड गुहा में मजबूर करता है। यह डिजाइन अशांति को कम करता है और गैस समावेशन की मात्रा को सीमित करता है। वैक्यूम-डाई कास्टिंग विशेष रूप से पोस्ट-कास्टिंग गर्मी उपचार के लिए नियत अनुप्रयोगों में फायदेमंद है।

5 निचोड़ें कास्टिंग प्रक्रिया मरो

निचली कास्टिंग को धातुओं और मिश्र धातुओं को कम तरलता के साथ एक समाधान योग्य समाधान के रूप में बनाया गया था। इस प्रक्रिया में, पिघला हुआ धातु एक खुली मौत भरता है, जो फिर बंद निचोड़ता है, धातु को मोल्डिंग के recessed भागों में मजबूर करता है। निचोड़ने की कास्टिंग प्रक्रिया बेहद घने उत्पादों को वितरित करती है और बाद के ताप-उपचार के लिए एक पूरक प्रक्रिया है। प्रक्रिया को अक्सर पिघला हुआ एल्यूमीनियम से जोड़ा जाता है, और उन अनुप्रयोगों में उपयोग किया जाता है जो फाइबर सुदृढीकरण के लिए कहते हैं।

6 सेमी-सॉलिड डाई कास्टिंग प्रक्रिया

सेमी-सॉलिड डाई कास्टिंग, जिसे कभी-कभी थिक्सोफोर्मिंग कहा जाता है, एक और प्रक्रिया है जो न्यूनतम छिद्र और अधिकतम घनत्व प्रदान करती है। एक मशीन वर्कपीस को छोटे स्लग में काटती है, और फिर गर्म किया जाता है। एक बार जब धातु ठोस और तरल के बीच चरण संक्रमण में पहुंच जाती है, जिसके परिणामस्वरूप कुछ हद तक निस्तब्ध बनावट होती है, एक शॉट आस्तीन इसे मोल्ड कैविटी में मजबूर करता है, जहां यह कठोर हो जाता है। इस का लाभ परिशुद्धता में सुधार हुआ है। गैर-लौह धातुएं जैसे मैग्नीशियम मिश्र धातु और एल्यूमीनियम मिश्र धातु का उपयोग अक्सर अर्ध-ठोस डाई कास्टिंग प्रक्रिया के साथ किया जाता है।

मरने के कास्टिंग प्रक्रिया के 7.Types

सभी डाई कास्टिंग प्रक्रिया प्रकारों को एक ही लक्ष्य को ध्यान में रखकर बनाया गया है-एक साँचे में ढालना पिघला हुआ धातु का उपयोग कर डाली। पिघले हुए धातु के प्रकार, भाग की ज्यामिति और भाग के आकार के आधार पर, विभिन्न डाई कास्टिंग प्रक्रियाएं वैकल्पिक तरीकों पर बेहतर परिणाम प्रदान कर सकती हैं। मरने के कास्टिंग प्रक्रियाओं के दो मुख्य प्रकार हॉट-चैंबर और कोल्ड-चेंबर डाई कास्टिंग हैं। मरने के कास्टिंग के इन दो प्रकारों में बदलाव शामिल हैं:

लो-प्रेशर डाई कास्टिंग

वैक्यूम डाई कास्टिंग

निचोड़ मरो कास्टिंग

अर्द्ध ठोस मरने के कास्टिंग

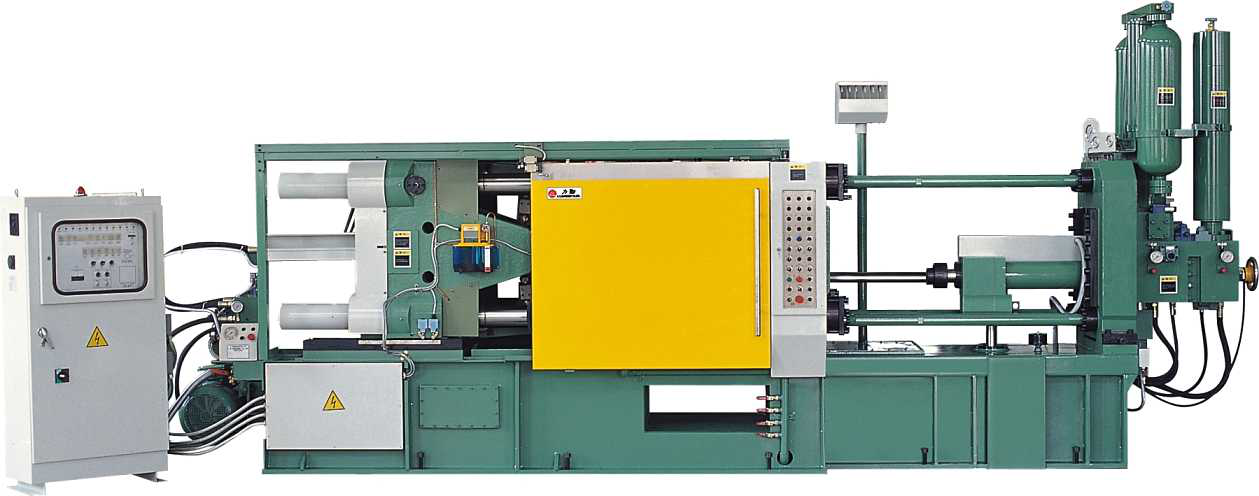

1 गर्म दबाव कक्ष मरने के कास्टिंग मशीन है

चैम्बर की संरचना और लेआउट के अनुसार, इसे क्षैतिज और ऊर्ध्वाधर रूपों में विभाजित किया जा सकता है। पिघले हुए धातु के लिए क्रूसिबल को गर्म दबाने वाले कक्ष द्वारा मशीन से जोड़ा जाता है, और मोल्ड में प्रवेश करने वाले धातु हाइड्रोलिक दबाव के लिए पिस्टन तंत्र को क्रूसिबल में स्थापित किया जाता है। कुछ गर्म दबाने वाले चैंबर डाई कैस्टर पिस्टन तंत्र के बिना मोल्ड में धातु हाइड्रोलिक दबाव को सीधे इंजेक्ट करने के लिए संपीड़ित हवा का उपयोग करते हैं।

हॉट चैंबर मर कास्टिंग मशीन

गर्म दबाने वाले चैंबर डाई कास्टिंग मशीन को मुख्य रूप से कम पिघलने वाले बिंदु जैसे कि जस्ता, मैग्नीशियम और टिन के साथ डाई-कास्टिंग मिश्र धातु के लिए उपयोग किया जाता है।

2 शीत दबाव कक्ष मरने के कास्टिंग मशीन है

मशीन के बाहर धातु पिघलाना और फिर एक चम्मच के साथ संपीड़न कक्ष में तरल धातु को जोड़ना ऊर्ध्वाधर कोल्ड चैम्बर डाई कास्टिंग मशीन में विभाजित किया जा सकता है और क्षैतिज कोल्ड चैम्बर मरने के कास्टिंग मशीन को संपीड़न पिस्टन की गति की दिशा के अनुसार विभाजित किया जा सकता है।

तरल धातु को ऊर्ध्वाधर कोल्ड प्रेस चैम्बर डाई कास्टिंग मशीन की भट्टी से निकाला जाता है और संपीड़न कक्ष में डाला जाता है। धातु को संपीड़न पिस्टन द्वारा मोल्ड में हाइड्रोलिक दबाया जाता है, और अधिशेष धातु को एक और पिस्टन द्वारा बाहर धकेल दिया जाता है।

कोल्ड चैम्बर डाई कास्टिंग मशीन

कोल्ड चैम्बर डाई कास्टिंग मशीन

क्षैतिज कोल्ड चैम्बर डाई कास्टिंग मशीन ऊर्ध्वाधर एक के समान है, लेकिन पिस्टन आंदोलन क्षैतिज है। अधिकांश आधुनिक डाई कास्टिंग मशीनें क्षैतिज हैं। कोल्ड-चैंबर डाई-कास्टिंग मशीनें उच्च पिघलने वाले बिंदु धातुओं या आसानी से ऑक्सीकृत धातुओं, जैसे एल्यूमीनियम, तांबा मिश्र धातु आदि को मर सकती हैं।

3.Die कास्टिंग मशीन है।

डाई कास्टिंग मशीन का उपयोग दबाव कास्टिंग मशीन के लिए किया जाता है। इसमें दो प्रकार के हॉट प्रेसिंग चैम्बर डाई कास्टिंग मशीन और कोल्ड प्रेसिंग चैम्बर डाई कास्टिंग मशीन शामिल हैं। कोल्ड प्रेसिंग चैंबर डाई कास्टिंग मशीन को दो प्रकारों में विभाजित किया गया है: सीधे और क्षैतिज। पिघले हुए धातु को ठंडा और बनाने के लिए दबाव की क्रिया के तहत डाई-कास्टिंग मशीन द्वारा मोल्ड में इंजेक्ट किया जाता है, और मोल्ड के खुलने के बाद ठोस धातु की कास्टिंग प्राप्त की जा सकती है।

हॉट चैंबर मर कास्टिंग मशीन

कोल्ड चैम्बर डाई कास्टिंग मशीन

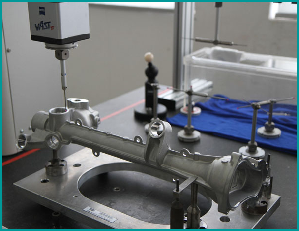

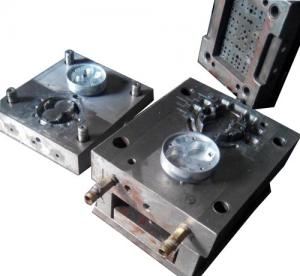

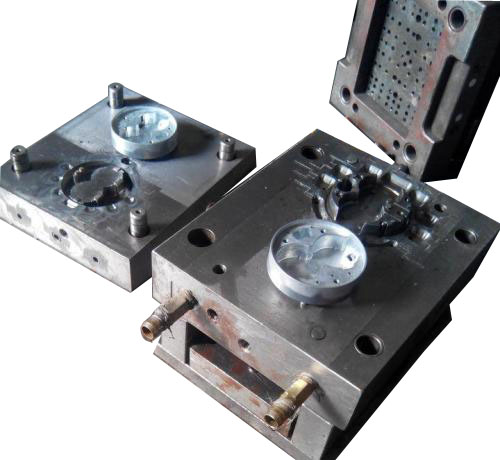

4. अच्छा कास्टिंग ढालना है

विभिन्न सांचों में, डाई कास्टिंग डाई की काम करने की स्थिति कठोर होती है। डाई कास्टिंग उच्च दबाव और उच्च गति के तहत मोल्ड कैविटी से भरा पिघला हुआ धातु बनाना है, और काम करने की प्रक्रिया के दौरान बार-बार गर्म धातु से संपर्क करना है। इसलिए, डाई कास्टिंग मोल्ड के लिए उच्च तापीय थकान प्रतिरोध, तापीय चालकता और पहनने के प्रतिरोध, संक्षारण प्रतिरोध, प्रभाव क्रूरता, लाल कठोरता, अच्छा प्रदर्शन और इतने पर की आवश्यकता होती है। इसलिए, मरने के कास्टिंग मरने की सतह के उपचार प्रौद्योगिकी के लिए उच्च तकनीक की आवश्यकता होती है।

मोल्ड कास्टिंग मरो

5. मरने के कास्टिंग भागों के लिए प्रसंस्करण और परिष्करण

हम अपने पोस्ट पार्टनर्स से डाई कास्ट पार्ट्स के लिए अधिकांश पोस्ट प्रोसेसिंग और फिनिशिंग सेवाएं प्रदान करते हैं:

सेवाएं

सीएनसी मशीनिंग - ऊर्ध्वाधर, क्षैतिज, मोड़, 5-अक्ष

पाउडर कोटिंग

तरल कोटिंग

ईएमआई - RFI परिरक्षण

चढ़ाना - क्रोम, तांबा, जस्ता, निकल, टिन, सोना

Anodizing, विद्युत कोटिंग, क्रोमिंग / गैर-क्रोमेटिंग

हीट ट्रीटमेंट, पैशन, टंबलिंग

ग्राफिक्स

घर में कलाकृति प्रक्रिया

रेशम स्क्रीनिंग

पैड की छपाई

मनका ब्लास्टिंग

लाइट मैकेनिकल असेंबली, जिसमें स्टड और हेलिकॉप्टर इंसर्ट, ओ-रिंग, गैसकेट शामिल हैं

लेजर कटिंग और एनग्रेविंग

एचिंग

इलेक्ट्रिकल कोटिंग और सिल्क स्क्रीनिंग